硅膠復模材料

硅膠復模材料:高精度小批量生產的理想選擇

硅膠復模材料概述

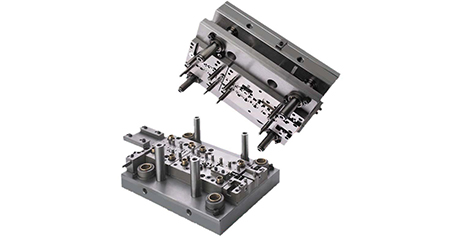

硅膠復模材料是當今制造業中用于小批量生產的高效解決方案,特別適合產品開發階段的快速驗證和小規模生產。這種材料以其優異的復制精度、良好的機械性能和化學穩定性,成為眾多行業首選的復模材料。硅膠復模工藝能夠精準復制原始模型的每一個細節,包括復雜的紋理和精細的結構,為產品開發提供了無與倫比的便利。

在材料特性方面,硅膠復模材料展現出多項優勢:首先,它具有極佳的流動性,能夠完美填充模具的每一個角落;其次,固化后的硅膠具有適度的彈性和韌性,便于脫模且不易損壞;再者,硅膠材料耐高溫、耐腐蝕,能夠適應多種使用環境。這些特性使硅膠復模成為連接產品設計與大規模生產之間的重要橋梁。

硅膠復模材料的核心優勢

精度與細節再現能力是硅膠復模材料最顯著的優勢之一。優質的硅膠材料能夠捕捉原始模型中0.1mm級別的精細特征,完美復制表面紋理、倒角等細節。這種高精度的復制能力對于需要精確匹配原型的應用場景尤為重要,如醫療器械、精密電子元件等領域。

在生產效率方面,硅膠復模工藝相比傳統制造方法具有明顯優勢。一套硅膠模具通常可在24小時內完成制作,并能快速生產10-50件復制品,大大縮短了產品開發周期。這種快速響應能力使企業能夠在激烈的市場競爭中搶占先機,加快產品迭代速度。

硅膠復模材料的成本效益同樣突出。對于小批量生產(通常5-500件),硅膠復模的單位成本遠低于注塑成型等傳統工藝。模具制作成本低廉,且不需要昂貴的金屬模具,特別適合初創企業和研發階段的成本控制。同時,硅膠模具使用壽命可達20-50次,在合理使用下能提供良好的投資回報。

硅膠復模材料的應用領域

在汽車制造業中,硅膠復模材料廣泛應用于內飾件、功能樣件和空氣動力學組件的試制。汽車廠商利用硅膠復模快速驗證設計概念,測試裝配匹配性,大大縮短了新車型開發周期。硅膠材料的耐溫性和機械強度能夠滿足汽車零部件的測試要求。

消費電子產品領域同樣大量采用硅膠復模工藝。從手機外殼到穿戴設備組件,硅膠復模能夠快速提供具有真實質感的產品樣件,用于市場調研、功能測試和展示推廣。不同硬度和顏色的硅膠材料可以模擬最終產品的觸感和外觀,為決策提供可靠參考。

在醫療設備行業,硅膠復模材料因其生物相容性和精準復制能力而備受青睞。許多醫療器械的原型制作和短期臨床測試都依賴于硅膠復模技術。硅膠材料的柔軟特性特別適合制作與人體接觸的醫療部件,如呼吸面罩、假肢墊等。

硅膠復模工藝的關鍵環節

模具設計是硅膠復模成功的基礎。合理的分模線設計、澆注系統和排氣通道布置直接影響最終產品的質量和脫模難易程度。經驗豐富的工程師會根據產品結構特點,優化模具設計,確保復模過程順利高效。

材料選擇同樣至關重要。不同應用場景需要不同特性的硅膠材料:高透明硅膠適用于光學元件;耐高溫硅膠適合引擎周邊部件;食品級硅膠則用于廚具和醫療產品。專業的復模服務提供商會根據客戶需求推薦最合適的材料方案。

工藝控制環節包括精確的混合比例、脫泡處理、固化溫度和時間管理等。這些參數的控制直接影響產品的尺寸穩定性、表面質量和機械性能。先進的復模車間配備專業設備,確保每一批次產品都符合嚴格的質量標準。

硅膠復模與其他快速成型技術對比

與3D打印相比,硅膠復模在小批量生產中具有明顯的成本優勢。雖然3D打印在單個原型制作上更為快捷,但當需要10件以上相同產品時,硅膠復模的單位成本顯著降低。此外,硅膠復模可使用的材料種類更廣泛,能夠更好地模擬最終產品的材質特性。

相對于CNC加工,硅膠復模更適合復雜形狀和內部空腔結構的復制。CNC加工受限于刀具可達性,難以處理某些特殊幾何形狀,而硅膠復模則沒有此類限制。同時,硅膠復模可以一次性復制多個零件,生產效率更高。

與低壓灌注技術相比,硅膠復模在表面細節再現和尺寸精度上通常更勝一籌。硅膠材料的流動性和固化收縮率經過優化,能夠實現更高精度的復制。不過,低壓灌注在大批量生產(500件以上)時可能更具成本優勢。

拓維模型的硅膠復模服務優勢

作為一家擁有23年經驗的高新技術企業,拓維模型(深圳新四板掛牌,代碼:667950)在硅膠復模領域積累了深厚的技術實力。公司擁有10000+平米現代化廠房和130+臺先進加工設備,能夠為客戶提供高質量的硅膠復模服務。

拓維模型通過ISO9001、ISO14001、IATF16949等國際認證,采用進口檢測設備進行嚴格質量控制,并為每批產品提供免費質檢報告。公司服務過比亞迪、一汽、松下等知名企業,在硅膠復模工藝上擁有豐富經驗。

拓維模型提供從設計評估到生產交付的一站式服務,工程團隊可免費提供工藝建議和評估報價。無論是簡單部件還是復雜結構,拓維模型都能提供專業的硅膠復模解決方案,幫助客戶加速產品開發進程。咨詢熱線:姜生18118780783(微信同號),獲取專屬服務方案。

硅膠復模材料概述

硅膠復模材料是當今制造業中用于小批量生產的高效解決方案,特別適合產品開發階段的快速驗證和小規模生產。這種材料以其優異的復制精度、良好的機械性能和化學穩定性,成為眾多行業首選的復模材料。硅膠復模工藝能夠精準復制原始模型的每一個細節,包括復雜的紋理和精細的結構,為產品開發提供了無與倫比的便利。

在材料特性方面,硅膠復模材料展現出多項優勢:首先,它具有極佳的流動性,能夠完美填充模具的每一個角落;其次,固化后的硅膠具有適度的彈性和韌性,便于脫模且不易損壞;再者,硅膠材料耐高溫、耐腐蝕,能夠適應多種使用環境。這些特性使硅膠復模成為連接產品設計與大規模生產之間的重要橋梁。

硅膠復模材料的核心優勢

精度與細節再現能力是硅膠復模材料最顯著的優勢之一。優質的硅膠材料能夠捕捉原始模型中0.1mm級別的精細特征,完美復制表面紋理、倒角等細節。這種高精度的復制能力對于需要精確匹配原型的應用場景尤為重要,如醫療器械、精密電子元件等領域。

在生產效率方面,硅膠復模工藝相比傳統制造方法具有明顯優勢。一套硅膠模具通常可在24小時內完成制作,并能快速生產10-50件復制品,大大縮短了產品開發周期。這種快速響應能力使企業能夠在激烈的市場競爭中搶占先機,加快產品迭代速度。

硅膠復模材料的成本效益同樣突出。對于小批量生產(通常5-500件),硅膠復模的單位成本遠低于注塑成型等傳統工藝。模具制作成本低廉,且不需要昂貴的金屬模具,特別適合初創企業和研發階段的成本控制。同時,硅膠模具使用壽命可達20-50次,在合理使用下能提供良好的投資回報。

硅膠復模材料的應用領域

在汽車制造業中,硅膠復模材料廣泛應用于內飾件、功能樣件和空氣動力學組件的試制。汽車廠商利用硅膠復模快速驗證設計概念,測試裝配匹配性,大大縮短了新車型開發周期。硅膠材料的耐溫性和機械強度能夠滿足汽車零部件的測試要求。

消費電子產品領域同樣大量采用硅膠復模工藝。從手機外殼到穿戴設備組件,硅膠復模能夠快速提供具有真實質感的產品樣件,用于市場調研、功能測試和展示推廣。不同硬度和顏色的硅膠材料可以模擬最終產品的觸感和外觀,為決策提供可靠參考。

在醫療設備行業,硅膠復模材料因其生物相容性和精準復制能力而備受青睞。許多醫療器械的原型制作和短期臨床測試都依賴于硅膠復模技術。硅膠材料的柔軟特性特別適合制作與人體接觸的醫療部件,如呼吸面罩、假肢墊等。

硅膠復模工藝的關鍵環節

模具設計是硅膠復模成功的基礎。合理的分模線設計、澆注系統和排氣通道布置直接影響最終產品的質量和脫模難易程度。經驗豐富的工程師會根據產品結構特點,優化模具設計,確保復模過程順利高效。

材料選擇同樣至關重要。不同應用場景需要不同特性的硅膠材料:高透明硅膠適用于光學元件;耐高溫硅膠適合引擎周邊部件;食品級硅膠則用于廚具和醫療產品。專業的復模服務提供商會根據客戶需求推薦最合適的材料方案。

工藝控制環節包括精確的混合比例、脫泡處理、固化溫度和時間管理等。這些參數的控制直接影響產品的尺寸穩定性、表面質量和機械性能。先進的復模車間配備專業設備,確保每一批次產品都符合嚴格的質量標準。

硅膠復模與其他快速成型技術對比

與3D打印相比,硅膠復模在小批量生產中具有明顯的成本優勢。雖然3D打印在單個原型制作上更為快捷,但當需要10件以上相同產品時,硅膠復模的單位成本顯著降低。此外,硅膠復模可使用的材料種類更廣泛,能夠更好地模擬最終產品的材質特性。

相對于CNC加工,硅膠復模更適合復雜形狀和內部空腔結構的復制。CNC加工受限于刀具可達性,難以處理某些特殊幾何形狀,而硅膠復模則沒有此類限制。同時,硅膠復模可以一次性復制多個零件,生產效率更高。

與低壓灌注技術相比,硅膠復模在表面細節再現和尺寸精度上通常更勝一籌。硅膠材料的流動性和固化收縮率經過優化,能夠實現更高精度的復制。不過,低壓灌注在大批量生產(500件以上)時可能更具成本優勢。

拓維模型的硅膠復模服務優勢

作為一家擁有23年經驗的高新技術企業,拓維模型(深圳新四板掛牌,代碼:667950)在硅膠復模領域積累了深厚的技術實力。公司擁有10000+平米現代化廠房和130+臺先進加工設備,能夠為客戶提供高質量的硅膠復模服務。

拓維模型通過ISO9001、ISO14001、IATF16949等國際認證,采用進口檢測設備進行嚴格質量控制,并為每批產品提供免費質檢報告。公司服務過比亞迪、一汽、松下等知名企業,在硅膠復模工藝上擁有豐富經驗。

拓維模型提供從設計評估到生產交付的一站式服務,工程團隊可免費提供工藝建議和評估報價。無論是簡單部件還是復雜結構,拓維模型都能提供專業的硅膠復模解決方案,幫助客戶加速產品開發進程。咨詢熱線:姜生18118780783(微信同號),獲取專屬服務方案。

上一篇:

真空硅膠復模

下一篇:

真空硅膠復模

最新動態

2025-11-18

揭秘手板加工:從創意到實物的關鍵橋梁,制造業的隱形引擎在深圳這座創新之都,每天都有數以萬計的新產品從設計圖紙走向量產。然而,在產品正式投產前…

2025-11-17

快速模具 vs 量產模具:如何為您的項目做明智選擇從創意到產品,選對模具之路在拓維模型的接待室里,項目經理小李剛剛送走一位客戶。這位客戶帶著…

2025-11-15

汽車手板加工:看不見的設計衛士,為整車研發保駕護航 從圖紙到實物的跨越,往往只差一個專業手板的距離 在拓維模型的加工車間里,一款嶄新…

![[LOGO]](/upload/2025/62c7bf880943e01302c156b4122927e6.png)

![[LOGO]](/upload/2025/e1d723c64428c3ffccc9a0b6143b9921.png)

當前位置:

當前位置: