硅膠手板模型:產品創新的“隱形加速器”

硅膠手板模型:產品創新的“隱形加速器”

在產品從設計圖紙走向市場的關鍵旅程中,硅膠手板模型正以“低成本、高效率、強適配”的特性,成為企業突破創新瓶頸的核心工具。無論是消費電子、醫療器械還是汽車零部件領域,硅膠手板模型都以獨特的工藝優勢,為產品開發提供了“快、準、省”的解決方案。

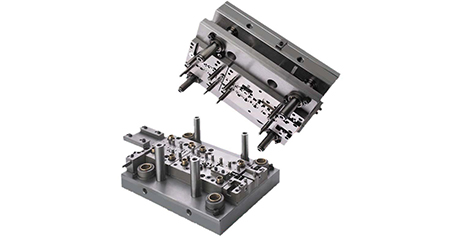

一、工藝揭秘:從液體到實體的精密轉化

硅膠手板模型的制作本質是一場“材料與工藝的共舞”。其核心原料為雙組分液體硅膠(A組分為硅膠基體,B組分為固化劑),通過精確配比(通常為100:2至100:5)混合后,經攪拌、抽真空、澆注、固化等工序,最終形成彈性模具。以按鍵手機手板制作為例,工藝流程可分為三步:

原型制備:通過CNC加工或3D打印制作初始模型,確保尺寸精度達±0.05mm;

硅膠模成型:將混合硅膠注入圍模框架,覆蓋原型后固化成型,形成可重復使用的軟質模具;

復制生產:向硅膠模內注入ABS、PC或TPU等材料,經3-5天即可完成100-500件小批量試產。

這一過程中,硅膠的“低粘度、高流動性”特性尤為關鍵。其收縮率僅千分之二,能精準復制0.1mm級的細微結構,甚至可還原紋理、倒角等復雜特征,為后續噴油、電鍍等表面處理提供完美基底。

二、四大核心優勢:破解產品開發痛點

1.成本直降90%:小批量生產的“性價比之王”

傳統注塑開模費用動輒數萬元,且修改設計需重新制模。而硅膠復模的模具成本僅為傳統模具的1/10,單件成本可控制在幾十元至百元級。某電子企業通過硅膠模試產智能手表外殼,將開發周期從45天壓縮至7天,節省模具費用超80%。

2.72小時極速交付:搶占市場的“時間武器”

從原型設計到成品交付,硅膠復模全程僅需3-5天,遠快于注塑開模的數周周期。某醫療器械公司利用該技術,在48小時內完成新型檢測設備的手板制作,成功通過臨床驗證并拿下訂單。

3.材料百搭:從硬質塑料到柔性硅膠的全覆蓋

硅膠模可兼容ABS、PC、PP、TPU等多種材料,硬度范圍覆蓋30A-90A。某玩具廠商通過調整硅膠配方,實現同一模具生產硬質外殼與軟質關節,產品合格率提升至98%。

4.25次循環復用:環保與經濟的雙重收益

優質硅膠模具可重復使用25次以上,且脫模后無殘留、不變形。某汽車配件企業采用硅膠模試產內飾件,單次試產成本降低65%,同時減少廢料產生,符合歐盟環保標準。

三、應用場景全解析:從概念到量產的橋梁

1.新品驗證:避免“百萬級開模打水漂”

在智能穿戴設備領域,硅膠手板模型可快速驗證結構合理性。某品牌通過硅膠模試產無線耳機充電盒,發現合頁干涉問題,修改設計后節省潛在損失超200萬元。

2.市場試水:100件起訂的“柔性生產”

對于個性化定制產品,硅膠復模支持小批量多版本生產。某文創公司通過調整硅膠模顏色與紋理,7天內推出5款手機殼設計,市場反饋數據助力主力款選型。

3.緊急訂單:72小時交付的“救火隊員”

某醫療設備企業接到臨時加單需求,采用硅膠模48小時完成500套傳感器外殼生產,保障了醫院緊急采購的交付時效。

四、行業趨勢:技術升級驅動新機遇

隨著3D打印與硅膠材料的深度融合,硅膠手板模型正邁向“智能化+定制化”新階段。例如,光固化3D打印技術可快速制作高精度原型,結合硅膠模的柔性復制能力,實現“當日設計、次日試產”的極致效率。同時,生物基硅膠材料的研發,進一步降低了模具生產的環境影響,契合全球可持續發展趨勢。

結語

硅膠手板模型不僅是產品開發的“試金石”,更是企業降本增效、快速響應市場的“秘密武器”。從概念驗證到小批量生產,從硬質結構到柔性部件,其工藝靈活性與成本優勢正在重塑制造業的創新邏輯。選擇專業硅膠手板服務商,讓每一個創意都能以最低風險、最快速度落地生根。

上一篇:

硅膠復模工藝:小批量產品開發的智能之選

下一篇:

硅膠復模工藝:小批量產品開發的智能之選

最新動態

2025-12-03

從數周到數日:揭秘高效快速模具的制造核心 深夜,深圳拓維模型技術有限公司的模具車間里,燈火通明。三臺設備正接力工作:CNC加工中心完成…

2025-12-01

從圖紙到實物,只差一個ABS手板的距離 在產品研發的世界里,再精美的效果圖也比不上一個實實在在的手板模型。ABS手板加工之所以成為產…

2025-11-29

金屬CNC手板模型:高精度、高效率、高靈活性的產品開發利器 在制造業中,金屬CNC手板模型憑借其高精度、高效率、高靈活性的核心優勢,成…

![[LOGO]](/upload/2025/62c7bf880943e01302c156b4122927e6.png)

![[LOGO]](/upload/2025/e1d723c64428c3ffccc9a0b6143b9921.png)

當前位置:

當前位置: