快速模型落地難?三大瓶頸如何突破?

快速模型落地難?三大瓶頸如何突破?

在制造業加速迭代的今天,從設計圖紙到實物模型的落地效率直接決定產品競爭力。面對傳統模具開發周期長、試產成本高、精度難保障三大核心瓶頸,快速模具、快速鋁模、CNC精密機加工三大技術的協同創新正在重塑產品開發邏輯。

1.快速模具:縮短周期60%的”時間殺手锏”

傳統模具開發動輒30天以上的周期,往往讓產品錯過最佳上市窗口。快速模具采用樹脂基復合材料與3D打印技術融合工藝,可在5-7天內完成模具制作,尤其適合小批量試產與設計驗證階段。其核心優勢在于犧牲部分模具壽命(約500-1000次沖壓)換取時間效益,使企業能以最低成本驗證產品結構、功能與市場反饋。

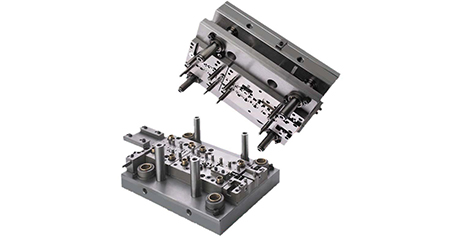

2.快速鋁模:平衡精度與成本的”黃金支點”

當產品進入中小批量量產階段,快速鋁模技術通過鋁硅合金材料與模流分析技術,將模具壽命提升至5-10萬次,同時保持7-10天的制造周期。相比傳統鋼模,鋁模重量減輕50%以上,導熱效率提升40%,特別適合汽車零部件、消費電子外殼等對表面光潔度要求較高的產品。數據顯示,采用快速鋁模的企業試產成本可降低35%,且支持后期模具優化升級。

3.CNC精密機加工:復雜結構的”精度守護者”

在制造業加速迭代的今天,從設計圖紙到實物模型的落地效率直接決定產品競爭力。面對傳統模具開發周期長、試產成本高、精度難保障三大核心瓶頸,快速模具、快速鋁模、CNC精密機加工三大技術的協同創新正在重塑產品開發邏輯。

1.快速模具:縮短周期60%的”時間殺手锏”

傳統模具開發動輒30天以上的周期,往往讓產品錯過最佳上市窗口。快速模具采用樹脂基復合材料與3D打印技術融合工藝,可在5-7天內完成模具制作,尤其適合小批量試產與設計驗證階段。其核心優勢在于犧牲部分模具壽命(約500-1000次沖壓)換取時間效益,使企業能以最低成本驗證產品結構、功能與市場反饋。

2.快速鋁模:平衡精度與成本的”黃金支點”

當產品進入中小批量量產階段,快速鋁模技術通過鋁硅合金材料與模流分析技術,將模具壽命提升至5-10萬次,同時保持7-10天的制造周期。相比傳統鋼模,鋁模重量減輕50%以上,導熱效率提升40%,特別適合汽車零部件、消費電子外殼等對表面光潔度要求較高的產品。數據顯示,采用快速鋁模的企業試產成本可降低35%,且支持后期模具優化升級。

3.CNC精密機加工:復雜結構的”精度守護者”

對于醫療器械關節件、光學儀器組件等微米級精度需求,CNC五軸聯動加工中心通過0.005mm的定位精度,直接實現金屬/工程塑料件的快速成型。配合逆向工程掃描技術,可在48小時內完成復雜曲面的原型制造,突破傳統工藝對異形結構的限制。其價值不僅在于單件制作,更可作為模具開發的精度驗證基準。

最新動態

2025-11-18

揭秘手板加工:從創意到實物的關鍵橋梁,制造業的隱形引擎在深圳這座創新之都,每天都有數以萬計的新產品從設計圖紙走向量產。然而,在產品正式投產前…

2025-11-17

快速模具 vs 量產模具:如何為您的項目做明智選擇從創意到產品,選對模具之路在拓維模型的接待室里,項目經理小李剛剛送走一位客戶。這位客戶帶著…

2025-11-15

汽車手板加工:看不見的設計衛士,為整車研發保駕護航 從圖紙到實物的跨越,往往只差一個專業手板的距離 在拓維模型的加工車間里,一款嶄新…

![[LOGO]](/upload/2025/62c7bf880943e01302c156b4122927e6.png)

![[LOGO]](/upload/2025/e1d723c64428c3ffccc9a0b6143b9921.png)

當前位置:

當前位置: